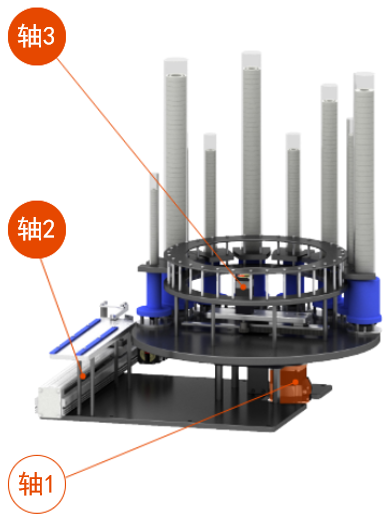

真机实例集----多品种零件供料装置

装置概要

将指定的零件用齿条·齿轮机构从零件储存容器中推出,搬送至供料口。因1台可供给多种零件,减少了替换供给的零件时产线停止所造成的时间浪费。

|

高强度・高刚性

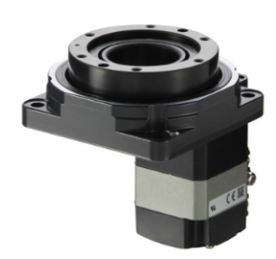

中空旋转式传动装置 DGⅡ系列 轴1

▶点此查看产品详细介绍

|

为了装载各种尺寸的零件,采用了高负载·高刚性的旋转平台

旋转轴搭载了零件储存容器。需要应对零部件的重量,以及因工作台上储存容器重量偏依而产生的惯性力矩负荷的变动。

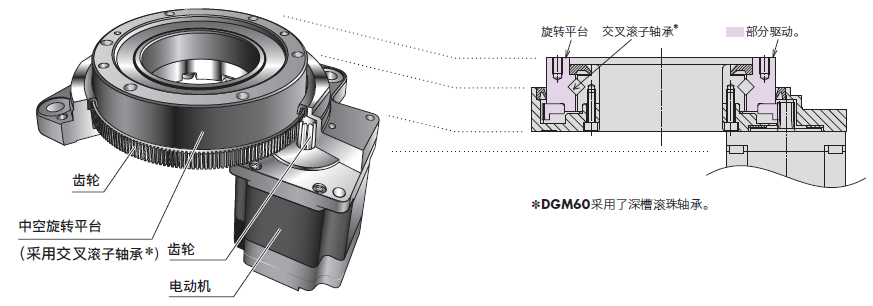

DGⅡ系列的中空旋转平台采用交叉滚子轴承✽,实现了高负载搬送及高容许转矩。

高负载·高刚性具体例(点击下方“+”查看)

- 高负载·高刚性具体例

-

中空旋转平台的轴承采用交叉滚子轴承,实现了高负载与高刚性。(DGM60除外)

· 最大容许轴向负载 4000N

· 最大容许惯性力矩 100N·m

〈运行范例〉

传动装置品名: DGM200R-AZAC

驱动器品名: AZD-CD

电源输入:AC200V

伸出距离:160mm

安装方向:水平

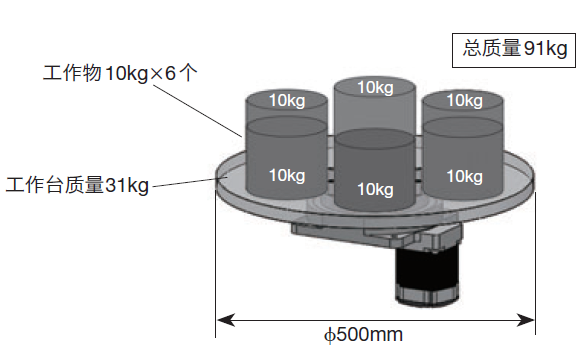

高负载 高刚性 例 在工作台加载6个工作物驱动时。

搬运质量 :91kg

工作台31kg(直径500mm、厚度20mm、铁制)

工作物 10kg×6个

[轴向负载]

(31kg+10kg×6个)×gm/s2≒893N

总质量91kg的轴向负载为893N

DGM200R的容许轴向负载为4000N,在容许值范围内。

可执行高负载驱动

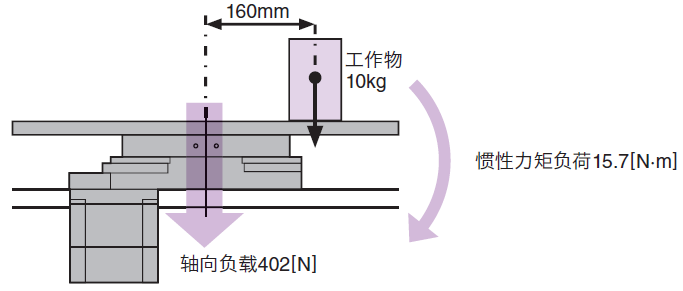

例 距工作台中心160mm的位置加载工作物驱动时。

搬运质量 :41kg

工作台31kg(直径500mm、厚度20mm、铁制)

工作物 10kg×1个

[惯性力矩负荷]

10kg×gm/s2×0.16m≒15.7N·m

距工作台中央部160mm的位置有10kg的工作物时,

惯性力矩负荷为15.7N·m

DGM200R的容许惯性力矩为100N·m,在容许值范围内。

[轴向负载]

(31kg+10kg)×gm/s2≒402N

总质量41kg的轴向负载为402N

DGM200R的容许轴向负载为4000N,在容许值范围内。

旋转式传动装置将高负载加载到非工作台中央的位置时 能够顺畅驱动

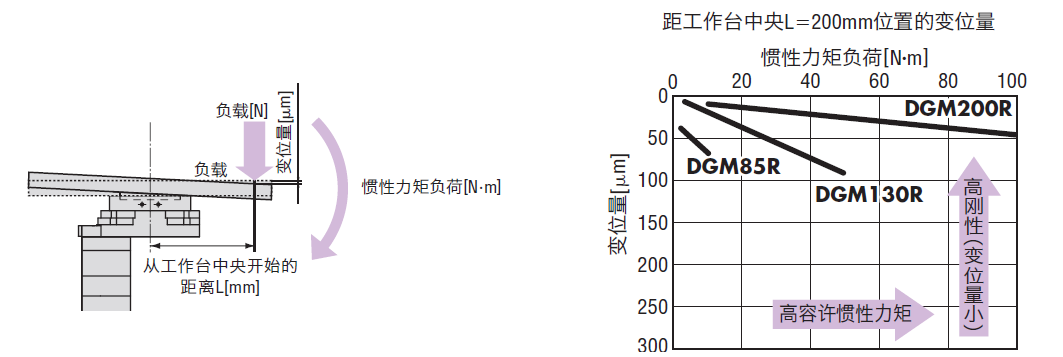

◎距工作台中央200mm的位置的惯性力矩负荷与变位量之间的关系

安装尺寸越大,能够承受的容许惯性力矩也越大,而且,对于惯性力矩负荷的变位量则会变小。

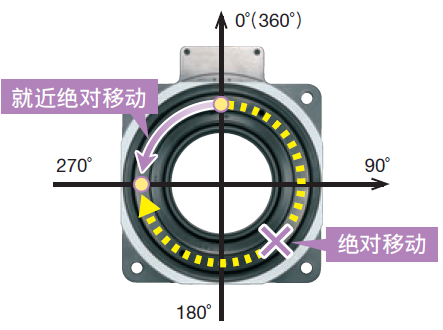

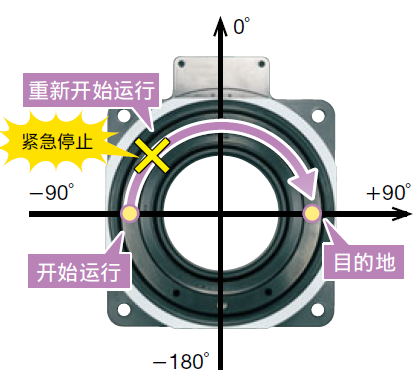

就近绝对移动,缩短生产周期

为实现快速的零件供料,需将所需的零件储存容器向距离供料口更近的方向转动。此时,通过使用DGⅡ系列(搭载αSTEP AZ系列)的“就近绝对移动”功能,工作台可自动选择距供料口坐标(指定坐标)移动距离最短的旋转方向,进行驱动。 因此,可缩短零件供料所需时间。 |

例)

从0° 的位置移动到270°

时,自动选择

逆时针方向

的最短的旋转方向进行驱

动。

|

缩短再次启动时·电源切断后重新开始运行的时间

此装置的工作台轴,再次启动时及电源切断后的原点返回费时费力。而通过DGⅡ系列(搭载αSTEP AZ系列)电动机后部搭载械式多回转绝对式编码器,时刻检测并保持当前位置信息,即使不

执行原点返回,仍能够重新开始定位运行。

由于不使用原点传感器就能够执行原点返回,因此,无需担心传感器感应的规格,即可高速实现原点返回。而且,也可节省原点传感器的配线及维护时间。 |

|

搭载产品

|

|

注意:

本资料仅供参考。选购前请仔细确认设备需求和产品规格。

如需帮助,请洽询本公司客户咨询中心(电话:400-820-6516)。